La centrale biomasse Siat-Braun avec production de granulés de bois

Article publié dans Bioénergie International n°21 de novembre 2012

Centrale de cogénération à droite et silos à granulés Phénix-Rousies à gauche, photo F. Douard

Avec près de 600 000 m3 de bois résineux transformés par an pour la charpente, la scierie Siat-Braun, basée à Urmatt en Alsace, est la plus grande scierie de France. Scierie familiale depuis 1818, elle emploie 280 personnes et vient en cette fin d’année 2012, de mettre en service un investissement de 37 millions € pour la valorisation énergétique de l’ensemble de ses sciures et écorces. Ce projet, réalisé dans le cadre des appels à projets de la CRE pour la production d’électricité à partir de biomasse, allie une centrale de cogénération de 23 MWth et 4,8 MWé, à une production de 65 000 tonnes de granulés par an. La presque totalité de la chaleur résiduelle de cogénération sera valorisée d’une part pour le séchage des sciures à granuler et d’autre part pour le séchage de sciages. Le projet a été dimensionné pour être totalement autonome en combustible et en matière première pour garantir une économie maximale et pérenne. C’est le constructeur autrichien Bertsch Energy qui a été choisi pour la réalisation de la centrale.

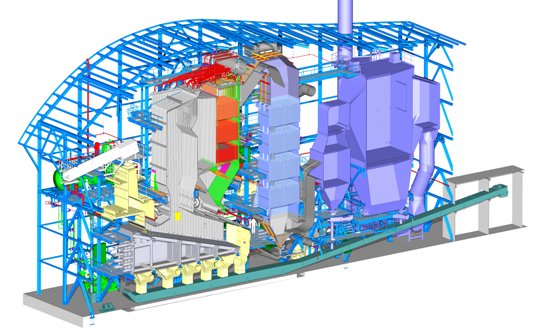

La chaufferie de Urmatt, schéma Bertsch Energy

Bertsch Energy, est une branche de Josef Bertsch GmbH, société familiale spécialisée au départ dans la soudure industrielle de haut niveau pour les industries de la chimie et du nucléaire, elle a développé une offre de chaudières spéciales à gaz et à fuel. Depuis le début des années 1990, l’entreprise propose également des centrales de cogénération clef en main à biomasse, basées sur une conversion par turbine à vapeur. En Europe, elle en a mis en service 22 depuis 2000. Les foyers proposés sont à grille mobile et à lit fluidisé et ce jusque 80 MWth et 150 bar de pression pour les derniers. Les chaudières à grilles sont quant à elles proposées dans une gamme de 15 à 40 MWth. Les paramètres correspondants en vapeur vont de 15 à 55 tonnes/h par chaudière, de 40 à 130 bar en pression, et de 400 à 520°C en température.

Les technologies de combustion

Bertsch Energy utilise le poussoir hydraulique ou vis pour l’alimentation du combustible. Ses grilles sont refroidies par air ou par eau. Côté combustion, l’entreprise a développé une gestion individualisée de l’air primaire sous la grille en cinq zones distinctes. La première zone est un tampon d’alimentation avec des grilles et un champ de course plus longs de manière à étaler bien le tas pour le sécher. Viennent ensuite les zones de séchage, de gazéification, d’oxydation des charbons et de finissage des cendres. De l’air de recirculation est mélangé à l’air primaire dans les zones de séchage-gazéification (1 à 3), alors que les zones 4 et 5 qui ne gèrent que des solides n’ont que de l’air primaire. L’injection de l’air secondaire est faite sous pression dans la zone de combustion, après réchauffement jusque 250°C selon les besoins. Une recirculation des gaz de fumée est systématiquement prévue sous et au dessus de la grille pour optimiser la combustion.

Le foyer de la chaudière à grille Bertsch, photo Frédéric Douard

La puissance, la température et le taux d’oxygène sont constamment réglés en fonction du contenu de la biomasse (teneurs en eau, en cendres et en matières étrangères). Le système de réglage est fixé sur la correction des vitesses d’avancement des grilles avec insertion de plus ou moins d’air primaire ou de recirculation. Cette correction peut également être forcée par le conducteur si par exemple le pouvoir calorifique du bois a baissé. Ces commandes automatiques sont pilotées par des sondes de température à différents endroits du foyer, et les sondes sont triplées par sécurité et pour réaliser une mesure moyenne qui évite toute dérive due à une lecture erronée.

Les conducteurs de la chaudière se relayent par équipes de deux personnes toutes les huit heures. Ils sont aidés visuellement dans leurs réglages par une caméra qui filme le foyer en continu et qui donne des informations fondamentales et rassurantes comme le niveau de garnissage de la grille, l’homogénéité de ce garnissage, les couleurs et la vigueur de la flamme.

L’économiseur à circulation naturelle, photo Frédéric Douard

Les dispositifs de transfert thermique

Concernant les échanges thermiques, Bertsch Energy utilise dans ses chaudières la circulation naturelle du fluide caloporteur dans le cadre d’une combinaison très élaborée à quatre passages successifs : deux à surfaces planes autour du foyer et de la chambre de combustion où l’eau monte à 280°C, et deux en tubes à membranes montants et descendants, d’abord dans la zone de convection de la chaudière où l’eau passe en vapeur, se surchauffe à 480°C, puis enfin dans un économiseur après la chaudière où la température des fumées est ramenée à 140 °C. Ce principe de circulation naturelle assure une bonne charge en vapeur et une bonne disponibilité pour la turbine. Elle permet également un échange toujours optimal car la circulation est exactement proportionnelle à la charge du foyer et ne nécessite pas d’ajustements. Cela évite de plus le recours à tout auxiliaire de circulation qui ne peuvent donc pas tomber en panne, ce qui est appréciable dans ces niveaux de pression. Le système est donc autonome. Les surfaces d’échange sont nettoyées une fois par jour par injection de vapeur, successivement sur toutes les parties tubulaires. Ajoutons que les zones métalliques fortement soumises au feu sont systématiquement renforcées avec des argiles réfractaires à la construction.

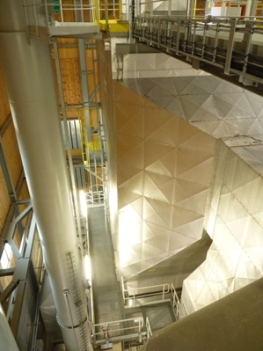

Vue plongeante du 5ème étage de la chaufferie sur la cheminée et l’électrofiltre Scheuch, photo F. Douard

Le traitement des gaz de fumée

Les poussières sont séparées mécaniquement dans un premier filtre multicyclone puis dans un électrofiltre ou un filtre à manche selon les exigences. Dans l’installation de Urmatt, c’est un électrofiltre Scheuch qui garantit des émissions de particules inférieures à 30 mg/Nm3 selon l’arrêté du 23 juillet 2010 pour une puissance comprise entre 20 et 50 MW.

Les chiffres clés de la centrale

- Chaudière Berstch de 23 MW thermiques

- 4,8 MW électriques

- Production vapeur : 25t/h

- Pression vapeur : 65 bars

- Température vapeur : 485 °C

- Combustible écorce jusque 65% d’humidité, 10 tonnes consommées à l’heure

- Electrofiltre Scheuch limitant les émissions à 30 mg/Nm3

- Production de granulés : 65 0000 tonnes par an avec presses CPM, séchoir à bande Swiss Combi et silos Phénix Rousies.

Le projet et les hommes

C’est bien sûr Paul Siat, pdg de Siat-Braun, le grand ordonnateur de ce remarquable projet. Celui-ci a été démarré en 2009, et a nécessité un an d’ingénierie et deux ans de réalisation dont un de construction. Et ce ne sont pas moins de 40 lots de travaux et constructions qui ont été mis progressivement en appels d’offre à partir de 2010, à 100% sous maîtrise Siat-Braun qui n’en est pas à son premier grand chantier.

Séchoir à bande Swiss Combi de 307 m2 chez Siat Braun, utilisant la chaleur basse température de la turbine à vapeur pour sécher la sciure, matière première pour les granulés, photo Frédéric Douard

La conception dans son ensemble, centrale énergétique et granulation, a été suivie depuis le départ par deux hommes : Jérôme Sittler de Siat-Braun, qui est aujourd’hui le directeur de la double usine, et Christian Gebele, ingénieur concepteur du groupe IBV, il a conçu et supervisé le projet de Urmatt après avoir déjà conçu et réalisé la cogénération biomasse et granulation de Vielsalm en Belgique. Il travaille actuellement sur le projet Erscia à Sardy-Lès-Epiry dans la Nièvre, toujours sur le même modèle, une cogénération adossée à une scierie de grande taille, produisant des granulés avec ses ressources propres.

Les deux presses CPM de l’usine de granulation, photo Frédéric Douard

Les douze personnes qui font tourner la centrale de cogénération-granulation sous les ordres de Jérôme depuis quelques semaines maintenant (deux experts techniques et cinq équipes de deux conducteurs qui ont en charge la conduite centralisée de la double usine) ont tous suivi une formation en conditions réelles d’exploitation sur le site existant de Vielsalm.

Côté chaudière, pour Bertsch Energy, c’est Christian Redl qui a mené le projet Siat-Braun depuis le démarrage en 2009. Fort de cette réalisation qui va lui servir de vitrine, mais aussi fort d’une maitrise parfaite de la langue française, Christian a hâte de faire connaitre les valeurs qui font la force de son entreprise : performances et respect des engagements.

Coordonnées : Christian Redl, Bertsch Energy – Christian.Redl@bertsch.at – Tél port. : +43 664 813 0952 – www.bertsch.at

Christian Redl, chef de projet Bertsch francophone

Contacts :

- La scierie : www.groupesiat.fr

- Conception de l’usine : www.bsr-engineering.com

- Le chaudiériste : www.bertsch.at

- L’électrofiltre : Scheuch

- Le convoyage bois chaudière & crible : www.trasmec.com

- Le convoyage bois granulés : www.rudnick-enners.com

- Le séchoir à bande : Swiss Combi

- Les presses à granuler et broyeur sec : CPM

- Les silos à granulés : Phénix Rousies

- Protection incendie équipements bois : www.fagus-grecon.com

Frédéric Douard, en reportage à Urmatt

>> Voir également la vidéo de la centrale biomasse Siat-Braun :

ℹ️ Le magazine Bioénergie International est disponible :

- Au détail

- Dans le cadre d'un abonnement

Informations de contact de Bertsch

| ⚑ | Herrengasse 23 – Postfach 61 AT-6700 Bludenz | ☎ | +43 5552 6135 331 Contact pour la France : Claude Foltzer +33 637 82 58 74 |

|---|---|---|---|

| @ | www.bertsch.at Christian.Redl@bertsch.at | ||

Bertsch est cité aussi dans ces articles :

Informations de contact de CPM

|

⚑ | CPM Europe B.V. Rijder 2 NL-1507 DN Zaandam | ☎ | +31 6 11801 866 |

|---|---|---|---|---|

| www.cpmeurope.nl | @ | Commander en ligne Ou contactez-nous par email : Senid.Salihovic@cpmeurope.nl |

||

CPM est cité aussi dans ces articles :

Informations de contact de GreCon

| ⚑ | Bureau Technique en France Aéroparc 3 - Immeuble Le Catamaran 3, rue du Tonnelier F-67960 ENTZHEIM |

☎ | +33 388 50 90 27 |

|---|---|---|---|

| @ | fr.fagus-grecon.com/ guillaume.prabel@grecon.fr | ||

GreCon est cité aussi dans ces articles :

Informations de contact de Phénix-rousies

| ⚑ | Rue de Maubeuge F-59131 Rousies |

☎ | +33 327 69 42 42 |

|---|---|---|---|

| @ | www.silos-phenix.com contact@silos-phenix.com | ||

Phénix-rousies est cité aussi dans ces articles :

Informations de contact de Rudnick & Enners

| ⚑ | Rudnick & Enners Maschinen- und Anlagenbau GmbH Am Wehrholz 9 DE-57642 Alpenrod |

☎ | +49 2662 80070 |

|---|---|---|---|

| @ | www.rudnick-enners.com service@rudnick-enners.com | ||

Rudnick & Enners est cité aussi dans ces articles :

Informations de contact de Scheuch

| ⚑ | APitec 20, rue du Metz F-59000 Lille |

☎ | +33 320 31 61 52 |

|---|---|---|---|

| @ | www.scheuch-industrial-solutions.com a.berkoune@wanadoo.fr | ||

Scheuch est cité aussi dans ces articles :

Informations de contact de Swiss-combi

| ⚑ | W. Kunz dryTec AG Taubenlochweg 1 CH-5606 Dintikon |

☎ | +41 79 744 01 92 |

|---|---|---|---|

| @ | www.swisscombi.ch info@swisscombi.ch | ||

Swiss-combi est cité aussi dans ces articles :

Trasmec pour figurer ici avec votre logo et vos coordonnées, c'est tout simple, contactez fbornschein+annuaire@bioenergie-promotion.fr

Novair

Novair Spires

Spires Serva

Serva CMMP

CMMP Recalor

Recalor Aurastock

Aurastock

1 réponse

[…] Bertsch Energy : 1ère chaudière de cogénération biomasse en France Publié le 11 décembre 2012 par vernetblog Article publié dans Bioénergie International n°21 de novembre 2012 – Posté par Frédéric DOUARD le 30 novembre 2012 • Dans la catégorie Articles en ligne, Bioélectricité, Chaufferies et réseaux de chaleur biomasse • Zone géo : Alsace Première chaudière de cogénération biomasse en France pour Bertsch Energy […]