Biogazole et biokérosène de 2e génération, le projet BioTfueL en détail et en vidéo

Le projet BioTfueL, lancé en 2010, vise à développer et mettre sur le marché une chaîne complète de procédés permettant de produire, par voie thermochimique, du biogazole et du biokérosène de 2e génération. Le biogazole et le biokérosène produits, de très grande qualité, seront exempts de soufre et de composés aromatiques. Ils seront utilisables, seuls ou en mélange, dans tous types de moteur diesel et turboréacteurs d’avion.

Le projet BioTfueL, lancé en 2010, vise à développer et mettre sur le marché une chaîne complète de procédés permettant de produire, par voie thermochimique, du biogazole et du biokérosène de 2e génération. Le biogazole et le biokérosène produits, de très grande qualité, seront exempts de soufre et de composés aromatiques. Ils seront utilisables, seuls ou en mélange, dans tous types de moteur diesel et turboréacteurs d’avion.

BioTfueL développera les technologies de conversion de la biomasse lignocellulosique (paille, résidus forestiers, cultures dédiées…) en carburants de synthèse, en validant leur faisabilité technique et économique sur des installations de démonstration, et en optimisant les bilans énergétiques et environnementaux. A l’issue du projet BioTfueL, la chaîne de procédés pourra être transposable à l’échelle industrielle. La qualité du carburant obtenu, sa compatibilité totale avec les carburants actuels, combinées à l’approche BioTfueL fondée sur le co-traitement, devraient assurer à la chaîne de procédés un marché mondial. Le co-traitement permet de compléter la biomasse par des charges fossiles. Il assure ainsi un approvisionnement constant des usines lorsque la biomasse subit des variations saisonnières.

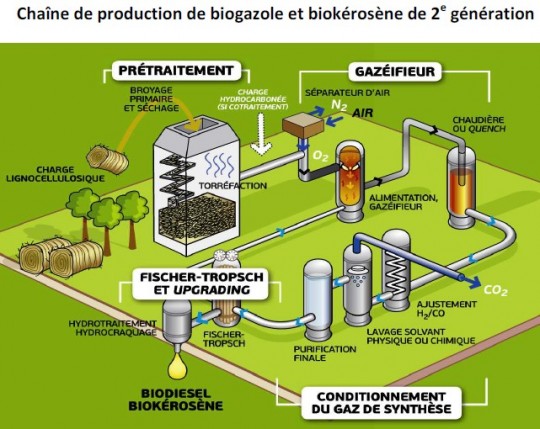

BioTfueL, un process industriel en quatre étapes

1. Le prétraitement et la torréfaction

La biomasse est prétraitée, séchée et broyée sous forme de poudre afin de permettre son injection sous pression dans un gazéifieur via un système de fluidisation. Les partenaires de BioTfueL ont choisi la torréfaction, procédé de traitement à basse température, qui permet lors de l’étape de broyage d’obtenir une poudre présentant les caractéristiques requises (en termes de finesse et de forme) pour une bonne fluidisation et une injection maîtrisée dans un gazéifieur, avec une moindre consommation énergétique. Cette étape de prétraitement de la biomasse et de torréfaction est réalisée sur le site Sofiprotéol de Venette.

Les trois étapes suivantes auront lieu sur le site de l’Etablissement des Flandres de Total.

2. La gazéification

Le solide torréfié va ensuite être broyé puis transformé en gaz de synthèse dans le gazéifieur. Il est pour cela porté à très haute température (entre 1200 et 1600 °C) en présence d’oxygène. La transformation est réalisée en moins de deux secondes, avec un niveau de conversion supérieur à 99 %. BioTfueL a choisi la technologie de gazéification à flux entraîné sous pression qui offre la meilleure flexibilité pour le traitement d’une large diversité de biomasse, permet des capacités de traitement élevées et génère un gaz de synthèse plus pur.

Dans le cadre de BioTfueL, ThyssenKrupp Uhde apporte sa technologie de gazéifieur à flux entraîné PRENFLOTM. Cette technologie est utilisée industriellement pour le traitement de charges fossiles mais elle nécessite des évolutions importantes pour permettre l’injection de biomasse seule ou de biomasse accompagnée de charges fossiles (co-alimentation), avec des mélanges à des teneurs très variables. Il s’agit d’un défi technique majeur.

3. La purification du gaz de synthèse

Avant d’être transformé en carburant liquide, le gaz de synthèse doit être d’une grande pureté et avoir la bonne composition. La technologie de purification est une étape complexe qui regroupe différents procédés et qui n’a pas encore été mise en œuvre à l’échelle industrielle. Elle consiste d’abord en des procédés de lavage relativement matures, suivis d’une purification finale qui met en œuvre des catalyseurs spécifiques très performants nécessitant un développement supplémentaire pour une application industrielle continue.

BioTfueL vise à sélectionner l’enchaînement de procédés le plus efficace sur le plan énergétique et économique. Les développements technologiques porteront essentiellement sur les étapes finales de purification, préparant le gaz à une opération de synthèse Fischer-Tropsch.

4. La conversion finale en biocarburant par synthèse Fischer-Tropsch

Le procédé de synthèse dit Fischer-Tropsch (FT) convertit le gaz de synthèse purifié en un mélange d’hydrocarbures, à basse température sur un catalyseur à base de cobalt. Contrairement aux trois premières étapes, la synthèse FT ne fait pas l’objet de travaux de R&D dans le projet car les procédés sont d’ores et déjà disponibles commercialement.

Le procédé de synthèse Fischer-Tropsch retenu par BioTfueL est le procédé Gasel™ développé conjointement par IFP Energies nouvelles, ENI et Axens, laquelle le commercialise.

Garantir une meilleure rentabilité : le choix de la flexibilité des ressources

Pour des raisons de rentabilité, la production de biocarburants de 2e génération exige des unités industrielles de grande taille, qu’il faut pouvoir alimenter de façon continue. Or, la biomasse transformée dans le cadre de BioTfueL, d’origine variée (résidus forestiers, pailles, déchets végétaux…), est dispersée sur l’ensemble du territoire et subit des variations saisonnières.

Pour garantir la continuité de l’approvisionnement et la rentabilité économique des unités industrielles, BioTfueL a choisi la flexibilité en privilégiant le concept novateur de co-traitement. Il s’agit de développer une chaîne de procédés capable de transformer la plus large diversité de biomasses possible mais aussi de ressources fossiles, aussi bien liquides que solides.

La flexibilité sur le choix des matières premières et l’adaptabilité de la charge à la saisonnalité de la biomasse permet d’augmenter l’efficacité énergétique de la filière et de réduire les coûts de production de chaque tonne de carburant.

Intégrer les différentes technologies de la chaîne en optimisant la performance économique et environnementale

Les différentes technologies développées par BioTfueL vont être assemblées et validées sur deux pilotes de démonstration, en recherchant les meilleures performances technico-économiques (investissement, rendement matière, flexibilité) et environnementales (consommations énergétiques, émissions de CO2). Les analyses de cycle de vie viendront en appui des choix technologiques tout au long du projet. Par rapport aux carburants d’origine fossile, les émissions de CO2 des biocarburants de 2e génération du type de ceux produits par la chaîne de procédés BioTfueL seront réduites de l’ordre de 90 % selon la directive européenne 2009/30/CE.

Ces analyses intègreront, en coordination avec la filière d’approvisionnement de la biomasse, l’impact environnemental de la production de la biomasse et de son transport jusqu’à l’usine, et les impacts des changements d’affectation d’usage des sols utilisés.

Les schémas industriels basés sur un prétraitement délocalisé au cœur des régions riches en biomasse, qui offrent la possibilité de densifier la biomasse très en amont, seront également étudiés dans le cadre de BioTfueL.

Données clés du projet BioTfueLPartenaires : Axens, le CEA, IFP Energies nouvelles, Sofiprotéol, ThyssenKrupp Uhde, Total. |

Novair

Novair Spires

Spires Serva

Serva CMMP

CMMP Recalor

Recalor Aurastock

Aurastock